Прокатное производство – сложный комплекс оборудования, обеспечивающий прокатку, кантовку, резку,

правку, упаковку и транспортировку конечной продукции металлургической отрасли.

Количество механизмов, из которых состоит стан достаточно велико и очень важно, чтобы

каждый из них занимал свое проектное положение.

Одним из основных агрегатов прокатного стана является обжимная клеть.

Чтобы исправить деформацию ее металлоконструкций необходимо произвести определенный

перечень измерительных работ:

1. Развертывание и закрепление опорной геодезической сети вдоль всей длины прокатного стана, при этом все опорные точки тщательно вымеряются и сводятся в единую систему координат.

2. Определение фактической оси прокатки, положения осей клетей

относительно оси прокатки, фактического положения станин;

определение фактического положения планок опорных валков на клетях

до и после ремонта;

определение фактического положения планок гидроблоков

опорных валков на клетях до и после ремонта.

3. Выполнение юстировки тензометрических роликов, определение положения роликов линейной подачи, выполнение юстировки роликового стабилизатора;

4. Юстировка монорельса подвески кабеля петлевой тележки, определение положение

роликов центрирующих устройств, определение профиля рельсов относительно горизонта;

5. Определение фактического положения разматывателей и моталок отосительно оси прокатки;

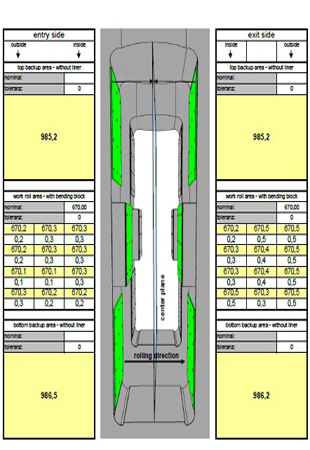

Подушки непосредственно отвечают за сохранение правильного геометрического расположения валков по отношению к проему станины. Поэтому они составляют важную часть оборудования любого прокатного стана.

Виртуальная средняя ось каждой подушки является основой для всей геометрии и точности проката. Все соответствующие поверхности должны быть выровнены по отношению к этой виртуальной оси, поэтому высокоточное лазерное 3D обследование является единственным надежным способом оценки фактического и будущего состояния подушек.

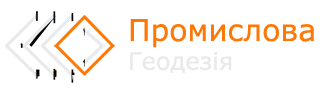

Полученные результаты отражают следующие размеры и геометрию:

- расстояние между наделками и монтажными поверхностями подушки как

базовые данные для расчета зазора станины;

- симметричность и параллельность наделок/монтажных поверхностей подушки к

вертикальной средней оси отверстия подшипника;

- геометрические характеристики отверстия подшипника;

Проведение технического аудита с использованием лазерных приборов позволяет выявить

такие проблемы как перекрещивания валков, увеличение осевых нагрузок на подшипник,

выработка подушек проката, повышенная нагрузка на привод и промвал.

Перечисленные проблемы приводят к ухудшению качества готовой продукции и уменьшению сроков эксплуатации

прокатного оборудования.

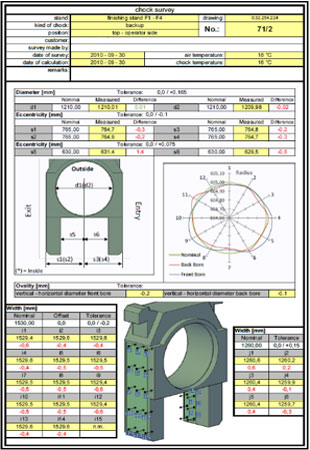

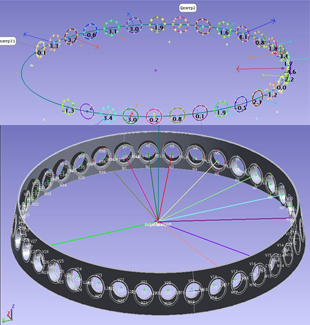

Одной из особенностей МНЛЗ является высокие требования к точному монтажу роликов машины, особенно в ее криволинейной части. Специалистами ООО «Промышленная Геодезия» освоена методика с использованием современных промышленно-геодезических координатоопределяющих систем, позволяющая в кратчайшие сроки произвести выверку и наладку любой машины непрерывной разливки стали (МНЛЗ). Для измерений используется высокоточный мобильный лазерный трекер Leica AT402 c комплектом современной измерительной оснастки.

Большой диапазон работы прибора позволяет без труда измерять детали с высокой точностью, находящиеся на значительном расстоянии друг от друга. Возможность автономной работы трекера от аккумулятора и встроенный WI-FI модуль позволяют оперативно менять месторасположение прибора что в свою очередь снизило общее время проведения измерений.

Во время проведения измерений получаются данные о местонахождении каждого ролика,

его форме и диаметре, определяются значения отклонений роликов от проектного положения.

По результатам измерений заказчик получает всю необходимую для него информацию,

такую как положение механизмов до демонтажа, после выверки и величины для проведения

его корректировки. На основе данных ремонтный персонал без труда производит монтаж оборудования,

с погрешностью, не превышающей допустимые значения.

Все это ускоряет монтаж, улучшает качество готовой продукции и увеличивает сроки

межремонтной эксплуатации оборудования.

Картограмма отклонений поверхности роликов от теоретической кривой.

Теоретическая кривая.

Картограмма отклонений точек касания роликов сегмента проектной кривой, после регулировки посадочных мест.

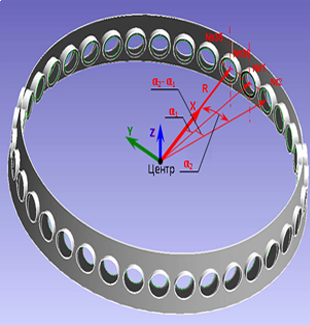

Для стабильной, высокопроизводительной и экономичной работы воздух в доменную печь должен поступать равномерно по осям воздушных приборов. Оси воздушных приборов должны располагаться равномерно по периметру в одной плоскости и пересекаться в одной точке на вертикальной оси печи. Для выполнения этого условия необходима тщательная нивелировка обсадных колец при установке их в бронь доменной печи. Фиксация колец в брони печи производится с помощью сварных соединений. Учитывая, что во время фиксации колец в брони печи происходит изменение проектной геометрии осей из-за возникающих напряжений при сварке, необходима последующая корректировка осей обсадных колец.

Для достижения проектного положения обсадных колец после сварки выполняются

следующие операции:

1. Проводится контрольная геодезическая съемка фактического положения «фланцев»,

осей и контактных поверхностей после их сварки с бронью печи.

2. Выполняется корректировка положения «фланцев» и их контактных поверхностей

путем расточки по высоте, схождение по радиусу в одной точке на оси печи,

тангенциальное положение (угол расположения по окружности).

3. В случае необходимости перед расточкой «фланцев» производится наплавка

контактной поверхности на пректную величину.

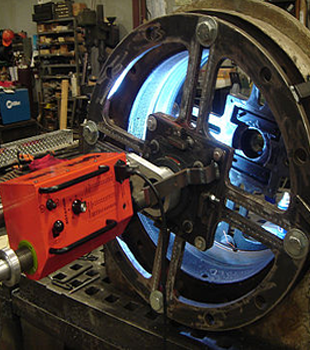

4. Выполняется точное позиционирования металлорежущего станка, который обрабатывает

внутреннюю коническую поверхность вваренного фланца.

Фурменный прибор доменной печи

Проектная геометрия осей фурменных приборов доменной печи

Замеры в ходе выверки

проточного станка

Перед проведением ремонтов металлургического оборудования важно провести тщательный технический аудит с использованием современных промышленно-геодезических координатоопределяющих систем, а также методик, позволяющих выявить отклонения от проектных положений всех узлов и механизмов. Это позволит правильно спланировать ремонт, эффективно использовать временные, материальные и финансовые ресурсы.

При проведениии ремонтов высокоточные координатоопредляющие приборы используются для

юстировки мобильных металлобрабатывающих станков перед и в ходе мехобработки,

выверки оборудования после сборки и установки его в проектное положение.

После сборки оборудования, его узлы и механизмы встраиваются в единую систему координат,

что позволяет оценить работоспособность всего технологического оборудования.

Финальные замеры производятся после проведения ремонта (непосредственно перед запуском)

и в основном выполняются в интересах заказчика, так как позволяют оценить результаты

ремонта и увеличить сроки межремонтной эксплуатации оборудования.

Финальный технический аудит проводится практически по тем же методикам, что и

предварительный.