Надежная и эффективная работа гидротехнических сооружений, в значительной степени зависит от соблюдения точностных требований конструкторской документации. При габаритах основного оборудования достигающих 10-20 м, необходимо обеспечение проектных геометрических характеристик с точностью 0.02-0.05 мм.

Учитывая значительные размеры и вес основного оборудования гидротехнических комплексов, контрольная сборка всей технологической линии зачастую не выполняется, а иногда невозможна. Поэтому необходимо контролировать соблюдение проектной геометрии деталей и сборок на протяжении всего цикла создания и эксплуатации этого оборудования на заводе производителе, при монтаже, эксплуатации и во время проведения плановых ремонтных работ.

Мобильные координатоопределяющие системы, позволяют обмерять такие крупногабаритные конструкции, как затворы водо- и судопропускных сооружений, роторы и статоры гидроагрегатов, рабочие колеса гидротурбин, формы лабиринтных уплотнений, рабочий вал, вал надставка, лопатки направляющего аппарата с точностью до сотых долей миллиметра в реальных производственных условиях.

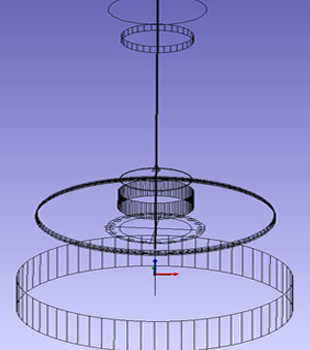

Контроль геометрических характеристик элементов линии вала гидроагрегата производится для определения несоосности базовых поясков вала и определение ориентации фланцев относительно оси вала.

Полученные данные позволяют определять, кроме величины несоосности и неперпендикулярности, и ее направление, что позволяет рациональным размещением ответного элемента технологической цепи минимизировать влияние на общую соосность неперпендикулярности фланца оси вала. Для вала гидротурбины таким элементом может стать втулка ротора и рабочее колесо.

После получения результатов измерений производится виртуальная сборка

линии вала, при этом есть возможность рассчитать рациональный поворот

рабочего колеса, что бы частично или полностью компенсировать неперпендикулярность

верхнего (нижнего) фланца вала гидротурбины.

По результатам измерений заказчик получает всю необходимую для него информацию,

с погрешностью, не превышающей допустимые значения, при этом все детали линии вала

могут находится в разных местах, например, вал на монтажной площадке

гидроэнергетического объекта, а рабочее колесо у производителя.

Все это значительно ускоряет монтаж, улучшает качество сборки, увеличивает сроки

межремонтной эксплуатации оборудования.

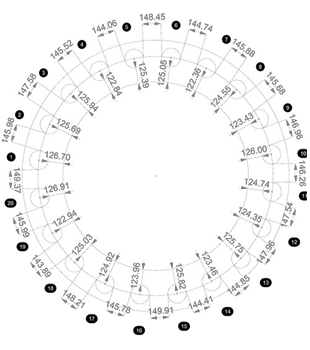

Неперпендикулярность фланцев к оси вала.

Контроль отверстий нижнего фланца вала

Смещение посадочного пояска относительно оси вала.

Традиционная технология разгонки клиньев предусматривает использование составных штихмасов, закрепленных на вертикальной колонне в центре статора, кондукторов, большого числа струбцин и др. и представляет собой итерационный процесс последовательного приближения, где малейшая ошибка в изготовлении кондуктора тиражируется многократной его установкой. Учитывая высокие точностные требования (0.05 мм) и значительные габариты (Ø 10-20 м при высоте до 3 м) статоров, решение задачи разгонки клиньев, требует применения точных и технологичных методов измерений, регулировки и фиксации положения конструктивно важных элементов статора, учета и минимизации воздействия на результаты измерений значительного количества источников ошибок.

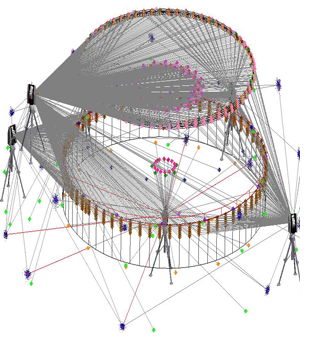

При проведении разгонки клиньев c помощью лазерных координато-определяющих комплексов разделение на базовые и промежуточные клинья теряет смысл благодаря заранее подготовленной CAD модели. Измерительная система может определять отклонение от проектного положения и ориентацию любого клина.

Разработанная специалистами ООО "Промышленная Геодезия" методика позволяет с высокой степенью автоматизации проводить выверку клиньев статора гидрогенератора в режиме реального времени – наблюдая за отклонением от проектного положения клина по данным на экране компьютера. Минимизировав отклонения каждого из клиньев его сразу можно фиксировать точечной сваркой.

Такая методика в разы уменьшает сроки на проведение данного вида работ, экономит средства и не требует вовлечение большого количества ремонтного персонала.

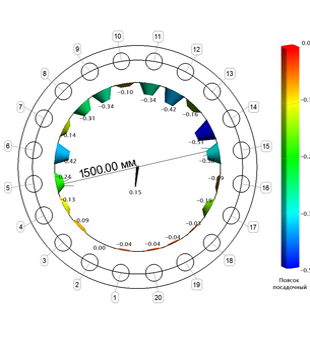

Выполнение разметки положения клиньев

Проектная геометрия на CAD модели

Замеры в ходе разгонки клиньев

статора гидроагрегата

При проведении ремонтов детали и узлы гидротехнических комплексов заказываются у разных производителей. Кроме того, используются детали, которые уже прослужили определенный срок, но еще не утратили своей работоспособности. Технология виртуальной сборки позволяет предварительно оценить ожидаемые отклонения геометрических характеристик деталей от проектных на площадке завода изготовителя и тех, что находятся непосредственно на гидротехническом объекте, проведя виртуальную сборку, без доставки их на место установки. При несоответствии параметров изделия можно минимизировать негативное влияние отклонений в условиях завода. Тем самым избежать очень дорогостоящую доставку объекта на монтажную площадку и его предварительную сборку, заменив ее виртуальной.

К примеру, очень ответственными элементами в гидроэнергетике являются рабочее колесо

гидротурбины и его сопряжение с валом. Плоскость фланца на рабочем колесе должна

быть максимально перпендикулярна к оси колеса и оси вала. Незначительные отклонения

этих плоскостей от перпендикулярности могут давать значительные

погрешности биения при сборке пары вал-рабочее колесо.

Проведя виртуальную сборку пары колесо-вал, ее можно виртуально поместить в камеру рабочего колеса,

которая была предварительно измерена на ГЭС. Это позволит с высокой точностью (±0.05мм-0.02мм)

рассчитать зазор между рабочим колесом и камерой рабочего колеса,

выявить области, в которых зазоры превышают заданные допуска и заранее

принять меры, по минимизации этих отклонений.

Виртуальная сборка один из самых современных методов, который в значительной степени

снижает стоимость ремонтно-монтажных работ, позволяет экономить время, повышает

качество проводимых работ и, в целом, увеличивает КПД узла гироагрегата.

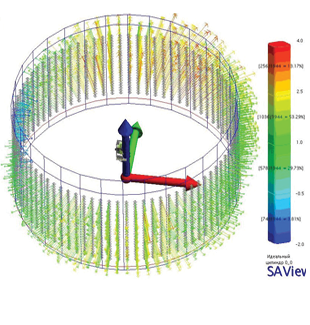

Данные измерения вала на монтажной площадке ГЭС

Данные измерения рабочего колеса гидроагрегата на площадке завода изготовителя

Результат виртуальной сборки

Лазерное 3D сканирование позволяет бесконтактно определять пространственные координаты большого количества точек на поверхности обмеряемого объекта, так называемое, облако точек. Финальная 3D-модель объекта с присвоенными элементам семантическими данными может быть экспортирована в различные CAD-программы в разных форматах.

С применением этой технологии можно контролировать геометрические характеристики объектов

самых сложных форм:

- производить сравнение фактической формы объекта с его теоретической моделью;

- определять габаритные размеры;

- выполнять обратный инжиниринг - создавать чертежи и сечения по фактическому объекту;

- создавать 3D модели;

- выполнять виртуальную проводку отсканированных крупногабаритных объектов по

отсканированным транспортным и технологическим проемам и туннелям с контролем зазоров

на каждом этапе;

- выполнять виртуальную прокладку трубопроводов и других коммуникаций по

отсканированным производственным участкам, требующим модернизации;

- сравнивая два скана одного участка поверхности возможно контролировать

деформации, выработку и другие изменения геометрии крупногабаритной поверхности

сложной формы.